Насоки за използване на оловна и без оловна спойка

В сложния пейзаж на съвременното електронно производство изборът на технология за заваряване и спойка не е само техничност.Това е решение, което дълбоко влияе върху производителността на продукта, надеждността и адаптивността на околната среда.Централно за това е спойка - основната среда, която обединява електронните компоненти на платките.Физическите свойства, химическият състав и съвместимостта на околната среда на спойка играят решаваща роля за определяне на качеството и експлоатационния живот на електронните устройства.

Вдигайки се в нюансите на спойниците на платката, тази статия подчертава контрастите и практическите последици от вариантите без олово и олово.Ще пътуваме от микроскопичния анализ на състава на спойка до по -широките аспекти на производствените процеси и въздействието върху околната среда, рисувайки изчерпателна картина на еволюцията на технологията за запояване и бъдещите тенденции.

1. Концепцията за спойка на платката

2. Видове спойка на платката и техните приложения

3. Опции за запояване на дъската: Водеща спойка срещу без олово спойка

4. Задълбочен сравнителен анализ на олово и без олово спойка

5. Избор на спойка, включваща човешко здраве и среда

6. Практическо приложение: Водеща спойка срещу оловна спойка

7. Въздействието на спойка без олово и олово върху различни видове запояване

8. предпазни мерки за безопасност

9. Заключение

1. Концепцията за спойка на платката

Спойка не е обикновена метална сплав.Това е критична среда в електронното производство, свързващи компоненти с дъските.Обикновено включват калай, олово, мед, сребро и други елементи в специфични съотношения, ниските точки на топене на спойка улесняват лесното топене и повторно твърдо резюме, като гарантират добра електрическа проводимост и механична стабилност.

В производствените печатни платки (PCBs) овладяването в запояването често е синоним на качеството на продукта.Процесът на запояване, сложен и взискателен, включва нагряване на сплав отвъд точката на топене и прилагането му точно между пиновете или проводниците на електронния компонент и медните следи на PCB.Този процес изисква не само прецизен контрол на температурата, за да се избегне увреждане на веригата поради прегряване, но и внимателен баланс на времето и обема на запояване, за да се постигнат силни механични и електрически връзки.

След охлаждане спойка се кристализира в това, което е известно като спойка.Тези конектори могат да удължат експлоатационния живот на оборудването и трябва да имат достатъчна механична якост и дълготрайна електрическа проводимост.Висококачествените стави се характеризират с гладка повърхност, отсъствие на мехурчета или пукнатини, правилен ъгъл на намокряне и здрав метален контакт с подложки и проводници.Съставът на спойка, техниката на заваряване и процесът на охлаждане са жизненоважни за целостта на тези стави.

Съображенията за околната среда и опасенията за здравето предизвикаха преминаването към военни спойници.Докато традиционната спойка често включва олово, тенденцията в съвременното производство на електроника се навежда все повече към алтернативи без олово.Тези заместители, главно на базата на калай и допълнени със сребро, мед или други метали, отразяват точките на топене и свойствата на традиционните спойници, като същевременно се привеждат в съответствие със стандартите за околната среда.

Последванията на техниките за подбор и запояване на спойка относно цялостното качество и надеждността на електронното производство са дълбоки.Тъй като изискванията за производителност, надеждност и управление на околната среда ескалират в индустрията на електрониката, така и иновациите в технологията на спойка и процесите на заваряване.

2. Видове спойка на платката и техните приложения

В многостранния свят на производството на електроника съществува безброй видове спойки, всеки от които се гордее със собствен набор от уникални приложения и характеристики.Основното сред тях са пастата на тел и спойка, които се използват широко в различни среди и методи за запояване.

Wilder Wire, стройна сплав, се използва широко при ръчно запояване.Обикновено смес от калай и олово, той се предлага и в варианти без олово.Диаметърът му варира, което позволява селекция въз основа на фиността на заваръчния обект.Той работи в тандем с запояващо желязо, умело при точно свързване на електронни компоненти с PCB.Особено предпочитана от прототипиране, ремонт или дребномащабно производство, неговата гъвкавост блести в различни изисквания за заваряване.

След това има паста за спойка - смес от незначителни частици и поток.Той отнема централен етап в Surface Mount Technology (SMT), пригоден за мащабно, автоматизирано производство.В SMT тази паста се прилага внимателно за прецизни PCB области, използвайки шаблони или дозатори.Електронните компоненти са поставени върху тези зони, покрити с паста.След това дъската влиза във фурна за презареждане;Последва нагряваща последователност, разтопявайки мъничките частици на спойка, за да се изградят силни електрически връзки.

Съставът и качеството на пастата на спойка са от първостепенно значение в SMT.Идеалната паста за спойка трябва да проявява отлична печатаемост, достатъчно закрепване за осигуряване на компоненти, превъзходно намокряне за стабилно образуване на ставите и силна устойчивост на окисляване на разграждане на ставите.Неговата формулировка също трябва да вземе предвид топлинното колоездене и съвместимост на процеса на запояване с PCB и компоненти.

По този начин, пастата на тел и спойка за спойка стоят като двата стълба в производството на електроника за производство на видове спойка.Изборът между тях зависи не само от нивото на автоматизация на процеса и пропускателната способност, но и върху разходите, контрола на качеството и съображенията за околната среда.Тъй като изискванията за прецизност и надеждност в индустрията на електрониката се извисяват, така и стремежът към иновации и подобряване на спойните технологии.

3. Опции за запояване на дъската: Водеща спойка срещу без олово спойка

В практическото прилагане на запояване на платката, решението между водещ спойка и спойка без олово зависи от баланса между техническата сила и съображенията за околната среда.Всеки тип спойка има своите физични свойства, специфични приложения и екологични ефекти.

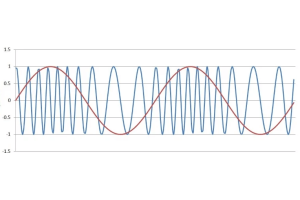

Водещата спойка, обикновено смес от калай (SN) и олово (PB) в пропорции като обикновената сплав SN63PB37 с 183 ° C точка на топене, предлага определени предимства.По -ниската му точка на топене позволява запояване при намалени температури, като свежда до минимум топлинното напрежение върху платките и деликатните електронни компоненти.Това намаляване на топлинния стрес намалява вероятността от огъване на листа и разделяне на слоя, като по този начин засилва общата надеждност на електронните устройства.Нещо повече, превъзходните свойства на омокряне на олово дават по -гладки, по -ярки стави на спойка, опростяване на задачите за проверка и ремонт.

Въпреки това, пейзажът се измества при разглеждане на международни разпоредби като Директивата за електрическо и електронно оборудване на отпадъците (WEEE) и Директивата за ограничаване на опасните вещества (ROHS).Те са ограничени или забранени използване на олово в специфични сценарии, позовавайки се на неговата токсичност и дългосрочни рискове за околната среда.Следователно индустрията се насочва към спойка без олово.Преобладават преобладават предимно калай (SN), мед (Cu), сребро (Ag), никел (Ni) и цинк (Zn), сплави от калайд-меки като SN99.3CU0.7.Без олово спойници обикновено имат по-високи точки на топене, често надвишаващи 217 ° C, което налага повишени температури на запояване и потенциално повишаване на топлинния стрес върху платките.

Безодещият спойка, докато екологично по-безопасно, следи от омокряемостта в сравнение с неговия колега, базиран на олово.Това несъответствие може да повлияе на гладкостта на ставата на спойка.За да се подобри омокряемостта и да се борим с окисляването, често е необходимо по -голямо разчитане на потока.Допълнителните предизвикателства с безофиден спойка включват сложността на визуално проверка на ставите на спойка и опасенията относно дългосрочната надеждност на съвместната съвместна.

Изборът между спойка без олово и олово не е просто обусловен от процеса на заваряване или приложението на продукта, но и от екологичните разпоредби и пазарните изисквания.С развитието на технологията за спойка без олово, неговата производителност непрекъснато се подобрява.Независимо от това, в приложенията за висока надеждност Lead Solder поддържа своята релевантност.Промишлеността на електрониката трябва да продължи да развива своите технологии за заваряване, като се стреми да се приведе в съответствие със строгите екологични стандарти, без да компрометира производителността и надеждността на продукта.

4. Задълбочен сравнителен анализ на олово и без олово спойка

4.1 Спий без олово

Точка на топене: Обикновено надвишава 217 ° C, като се движи от 20 ° C до 40 ° C над оловния вариант.Следователно, запояването налага по -високи температури на пиковите прерошки, често вариращи от 245 ° C до 260 ° C.Такива температури могат да надминат границите на топлинната издръжливост на определени електронни компоненти, по -специално силно интегрирани IC и прецизни елементи.Това налага щателна селекция от спойка без олово, като се има предвид топлинното съпротивление на компонентите.

Свойства на омокряне: Те обикновено са по -ниски от тези на водените спойници.Въпроси като непълни спойници и мостови мостове на спойка или дори образуване на дупки могат да възникнат.Борбата с това включва прецизен контрол на температурата, удължена продължителност на преосмислянето или прилагането на специфични потоци.

Съпротивление и надеждност на топлината: При настройки с висока температура, без олово спойка може да подтикне термично стареене, изкривяване на материали като смола и медно фолио на платките.С течение на времето това застрашава физическата и електрическата цялост на дъската, подкопавайки надеждността.

Изисквания към оборудването: кетъринг за по-високите нужди за отопление на спойка без олово, оборудването за запояване трябва да гарантира повишена точност на контрол на температурата и топлинна стабилност.Това може да принуди компаниите да инвестират в авангардно оборудване или да надграждат съществуващите, като по този начин надуват производствените разходи.

Дългосрочна издръжливост и устойчивост на корозия: без олово козове в устойчивост на окисляване и корозия.Това засилва дългосрочната стабилност на ставите на спойка, особено в тежки среди.

Ефективност на разходите на производствения процес: Екологичните разпоредби и технологичния напредък в спойка без олово постепенно намаляват разходите му.

4.2 Воден спойка

Точка на топене: Обикновено около 183 ° C.По -ниската точка на топене позволява намалени температури на запояване, намалявайки риска от увреждане на чувствителни компоненти.

Намокряне на производителността: Неговата превъзходна намокряща се осигурява по -равномерни, пълни спомени фуги, като по този начин намалява дефектите на заваряване.

Ефекти върху околната среда и здравето: Съдържащо олово, известна опасност за здравето и околната среда, използването му, особено в потребителската електроника, е все по -ограничено от директиви като ROHS (ограничаване на директивата за опасни вещества).Продължителната експозиция на олово може да доведе до неврологични и други здравословни проблеми.

Ефективност на разходите на производствения процес: долната точка на топене и отличната омокряемост на олово спойка предлагат ползи за разходите и приложението.

Изборът между спойка без олово и олово зависи не само от техните физически и химични характеристики, но и за нуждите на приложението на продукта, нюансите на производствения процес, ограниченията за регулиране на околната среда и дългосрочните съображения за здравето и околната среда.Промишлеността на електрониката е изправена пред предизвикателството за постоянно усъвършенстване на процесите и оборудването на заваряване, като гарантира производителността и надеждността на фона на затягането на екологичните стандарти.

5. Избор на спойка, включваща човешко здраве и околна среда

И все пак, използването на токсична олово от водената пойка представлява сериозни опасения за здравето и околната среда.Увеличаването на осведомеността и регулирането на токсичността и биоакумулирането на олово доведоха до нарастващ брой международни екологични разпоредби, като например Директивата за ограничаване на опасните вещества на Европейския съюз (ROHS), ограничаване или забрана на спойници, съдържащи олово, особено в потребителската електроника.Това доведе до развитието на технологията без олово спойка, която все още търси подобрения в определени области на ефективността.

Решението между военни и без олово спойка включва претегляне на предимствата и недостатъците, като се имат предвид изискванията на приложението на продукта, характеристиките на производствения процес и екологичните разпоредби.Промишлеността на електрониката трябва постоянно да подобри технологията за спойка без олово, като балансира производителността на продукта със строги екологични стандарти.Този избор на спойка зависи не само от техническите резултати, но и върху въздействието върху здравето и околната среда.С увеличаването на разбирането на неблагоприятните ефекти от спойната, съдържаща олово, производителите все по-често избират без олово спойка, привеждайки се в съответствие с по-строгите международни екологични разпоредби и здравни съображения.

Безопределени спойници, обикновено с по-високо съдържание на калай, показват по-добра устойчивост на корозия, предимство за ПХБ във влажна или корозивна среда като автомобилна електроника и комуникационно оборудване на открито.Тази по -висока устойчивост на корозия удължава живота на продукта, намалява разходите за ремонт и поддържа надеждността на електрическата връзка.Въпреки това, без олово спойниците обикновено имат по-широк диапазон на топене, между 217 ° C и 227 ° C, по-високи от традиционните военни спойници като SN63PB37.Това налага по -високи температури на запояване, рискувайки повече термични увреждания на ПХБ и чувствителни компоненти, като например изкривяване на платката, разделяне на слоя и термично разширяване на медни проводници.Следователно преминаването към без олово спойка изисква редизайн на процеса на запояване, използвайки по-устойчиви на топлина материали и компоненти.

Разликите в корозионната устойчивост и точките на топене между съдържащи олово и безофидни спойници от решаващо значение влияят на дизайна, производството и дългосрочните производителност на електронните продукти.Производителите трябва да вземат предвид средата на приложение, изискванията за производителност, ефективността на разходите и въздействието върху здравето/околната среда при избора на спойка.С развитието на новите материали и технологии се очакват по-екологични и високоефективни опции за спойка, отговарящи на нарастващите нужди на индустрията на електрониката както за устойчивост, така и за висока производителност.

6. Практическо приложение: Водеща спойка срещу оловна спойка

Водещи и оловни спойници всеки представят уникални характеристики и срещат различни технически предизвикателства и ограничения на приложението.Тези различия влияят дълбоко на дизайна на продукта, производствените процеси и надеждността и екологичността на крайния продукт.Базираната на олово спойка, известна със своята удобство за потребителя и по-ниска точка на топене, остава основен в много конвенционални сценарии за производство на електроника.По-ниската му точка на топене, пример за топене на сплав SN63PB37 при 183 ° C, смекчава топлинното напрежение върху платките и чувствителните компоненти, като по този начин намалява вероятността от дефекти, предизвикани от топлина като изкривяване и разделяне на междинните слоеве.Освен това превъзходната омокряемост на водещата спойка гарантира по -гладка, по -равномерна и здрава, еднаква стави на спойка.

Въпреки това, с нарастването на екологичното съзнание и прилагането на международни разпоредби като Директивата на ROHS, използването на спойка, съдържаща олово, е ограничено строго.Тези разпоредби имат за цел да сведат до минимум използването на олово и други опасни вещества, защита на човешкото здраве и околната среда.Следователно спойка без олово се превърна в необходимост в регионите, придържащи се към тези стандарти.Въпреки ясните си ползи за околната среда и безопасността на здравето, техническите предизвикателства на спойка без олово са нетривиални.Обикновено по -високата му точка на топене, често надвишаваща 217 ° C, изисква повишени температури на запояване, потенциално изострящи топлинния стрес върху дъските и компонентите.По-ниската омокряемост на спойка без олово може да доведе до непоследователно качество на съвместния спойка и да сложи сложността на процеса на запояване.Той също така е податлив на образуване на депозити, което потенциално влияе върху надеждността и естетиката на ставите на спойка.

Преминавайки към без олово спойка, много производители трябваше да обновят своите процедури за запояване, да препроектират платки и компоненти за по-високи температури на запояване и да приемат усъвършенствани техники за запояване, за да противодействат на лошото овлажняване и проблемите на формирането на ставите.Въпреки че този преход налага допълнителни инвестиции във времето и разходите, той представлява неизбежна тенденция в съвременната индустрия на електрониката, която дава приоритет на съображенията за околната среда, здравето и безопасността.

Изборът между спойка без олово и без олово в практически приложения зависи от различни фактори, включително изисквания за приложение на продукта, производствени възможности и съображения за околната среда и здравето.С продължаващия технологичен и материален напредък, се очаква ефикасността на безводни спойници да се подобри, като се приведе в съответствие с ескалиращите изисквания на индустрията на електрониката за висококачествена и екологична отговорност.

7. Въздействието на спойка без олово и олово върху различни видове запояване

По време на производствения процес на печатаната платка (PCB) изборът на правилната спойка играе решителна роля за осигуряване на качество на запояване и общата функционалност на ПХБ.Както оловните, така и безоловните спойници придават различни влияния в различни приложения за запояване, засягащи не само процеса на запояване, но и разположението на платката, избор на компоненти и производителността на крайния продукт.

Вълново запояване, преобладаваща техника за сглобяване на компоненти през отвора, включва преминаване на ПХБ през вълна от разтопена спойка.Този метод се възползва от действието на капилярите и гравитацията за потока на спойка във виа и подложки.Водещата спойка, известна с долната си точка на топене, е изгодна при появането на вълни, предимно, тъй като смекчава топлинния стрес върху ПХБ.Освен това, неговите превъзходни свойства на овлажняване улесняват образуването на гладки, равномерни спомени.Въпреки това, екологичните разпоредби все повече налагат приемането на безодещ без олово във вълновото запояване.Тази алтернатива, с по -високата си точка на топене, изисква по -прецизен контрол на температурата, за да предотврати повреда на PCB поради прегряване.

Приводно през дупката, друг широко разпространен метод, обикновено свързва компонентни пинове с PCB.Използването на спойка без олово в тази техника представлява свой собствен набор от предизвикателства, включително необходимата за по-високи температури на топене и намалена намокряемост.Тези проблеми могат да доведат до непълно формиране на ставите на спойка, като по този начин повишават вероятността от завеждане на дефекти.Когато използвате спойка без олово, параметрите за заваряване като температура, време и обем на спойка се нуждаят от щателен контрол, за да гарантират качеството и надеждността на ставата.

Производителите на PCB трябва да претеглят няколко фактора при вземане на решение между олово или без олово спойка.Това решение обхваща съображения за оформлението на платката, топлинната чувствителност на избраните компоненти и среда на приложение на крайния продукт.Например, проектирането на плътни или чувствителни към топлина табла с олово спойка може да наложи по-сложни стратегии за планиране на пода и термично управление, за да се смекчат рисковете от топлинни щети от по-високи температури на запояване.

8. предпазни мерки за безопасност

По време на сложни работни места, особено в производството на електроника, ние се занимаваме с безброй потенциални рискове за здравето и опасности от безопасността.Следователно предотвратяването на безопасността трябва да бъде поставена начело на нашите приоритети.Постигането на безопасен процес на заваряване не е малък подвиг.Това налага цялостен набор от превантивни мерки, включително, но не само лична защита, щателно управление на работната среда и задълбочено разбиране на материалите и оборудването.

Първоначалната стъпка в операциите за заваряване е разумният избор на подходящо лично защитно оборудване (PPE).Личното защитно оборудване е нещо повече от основните три от очила за безопасност, топлинни ръкавици и обувки със затворени крака.Той също така обхваща специализирано облекло, за да се предпази от заваряване на искри и при сценарии, необходими за него, подходящ респиратор става незаменим.Респираторите са от решаващо значение, особено когато процесът на запояване включва материали като спойка, съдържаща олово, известни за излъчване на вредни изпарения и газове.

По време на операциите за заваряване, особено при използването на значително заваръчно оборудване, тапи за уши или слушалки трябва да бъде стандартно облекло за защита на повреди, предизвикани от шума.Управлението на безопасността на работната среда е също толкова жизненоважно.В основата си гарантира оптимална вентилация, която помага да се намали вдишването на токсични изпарения и газове.Заваръчните зони трябва да бъдат оборудвани с ефективна вентилация и изпускателни системи, допълнени от пречистватели на въздуха.За да смекчим риска от пожар, причинен от натрупването на запалими материали, първо трябва да поддържаме работната зона суха и организирана.

По отношение на използването на оборудването трябва стриктно да спазваме от оперативните процедури.Това включва правилно боравене с ютии за запояване, обхващащи процедури за отопление, работа и охлаждане.Стабилността на детайла за заваряване по време на операциите е от решаващо значение за предотвратяване на нежелания контакт с източника на топлина.След операцията, гарантирането, че запояването на желязо и други инструменти са безопасно изключени и се оставят да се охладят достатъчно, е от ключово значение за избягване на наранявания на изгаряне.

Във всеки проект за заваряване първо трябва да разберем материалите и оборудването и техните потенциални рискове.Тези знания са особено важни при справяне с спойка, съдържаща олово, което изисква допълнителни мерки за безопасност.Разбирането на състава на спойка е основно.Също така, да се запознаете с безопасната работа на различно заваръчно оборудване и процедури за аварийно реагиране е от ключово значение за безопасността на заваряването.

Мерките за безопасност при заваряване не са само на няколко стъпки;Те образуват сложна, многостепенна система.Тази система обхваща личната защита, усърдното управление на работната среда, строгото придържане към протоколите за експлоатация на оборудването и знанията за дълбока безопасност на материалите.Чрез прилагането на тези задълбочени мерки потенциалните рискове за здравето и опасностите от безопасността при операциите за заваряване могат да бъдат значително намалени.

9. Заключение

Подробният анализ разкрива, че както оловните, така и без оловите спектори играят значителна роля в електронното производство.Водената спойка, предпочитана заради отличните си свойства на омокряне и долната точка на топене, остава разпространена в много приложения.Въпреки това, екологичните разпоредби все повече ограничават използването му.Обратно, без олово спойка, въпреки първоначалните технически предизвикателства като по-висока точка на топене и проблеми с намокряемостта, непрекъснато се развива.Технологичният напредък повишава работата му, което го прави все по -популярен в индустрията на електрониката.

Предпазните мерки за безопасност при заваряване са неразделен компонент на производствения процес.Те обхващат осигуряване на лична защита, поддържане на безопасността в работната среда и безопасното управление на материали и оборудване.Растежът на индустрията за производство на електроника е свързан не само към производителността и надеждността на продукта.Освен това зависи от привеждане в съответствие с тенденциите за опазване на околната среда.Това подравняване налага непрекъснатата еволюция и оптимизиране на технологиите и процесите за заваряване.Тази еволюция е от полза за нарастващата нужда от опазване на околната среда и здравето на човека.

Поглеждайки към бъдещето, с появата на нови материали и технологии, ние предвиждаме развитието на по-екологични и по-високоефективни възможности за спойка.Очаква се тези постижения да насочват индустрията на електрониката към повишени нива на ефективност и устойчивост.

За нас

ALLELCO LIMITED

Прочетете още

Бързо запитване

Моля, изпратете запитване, ние ще отговорим незабавно.

→ предишен

В епоха, в която електронната технология нараства напред с спираща дъха скорост, кондензаторите стоят като основни компоненти в този динамичен пейзаж.Всеки тип, от...

В областта на електронния дизайн, регулирането на потенциометри (известни също като Trimmer potentiometers) играе важна роля.Като тип регулируем резистор, тяхната основна фу...

→ Следващия

Различни видове кондензатори в електронната технология

на 2024/01/18

Ръководство за potentiometers Trimmer: ПИН подредби, принципи на работа, употреба и конфигурации

на 2024/01/16

Популярни публикации

-

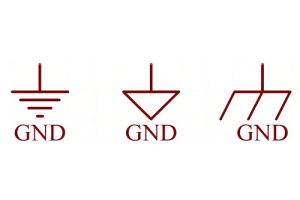

Какво е GND във веригата?

на 1970/01/1 2945

-

Ръководство за конектор RJ-45: RJ-45 Connector Color кодове, схеми за окабеляване, R-J45 приложения, RJ-45 таблици с данни

на 1970/01/1 2501

-

Видове конектори за влакна: SC срещу LC и LC срещу MTP

на 1970/01/1 2090

-

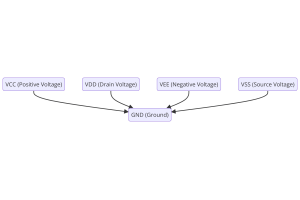

Разбиране на напреженията за захранване в Electronics VCC, VDD, VEE, VSS и GND

на 0400/11/9 1895

-

Сравнение между DB9 и RS232

на 1970/01/1 1765

-

Какво е батерия LR44?

Електричеството, тази повсеместна сила, тихо прониква във всеки аспект от ежедневието ни, от тривиални джаджи до животозастрашаващо медицинско оборудване, тя играе мълчалива роля.Въпреки това, наистина схващането на ...на 1970/01/1 1714

-

Разбиране на основите: Съпротива на индуктивността и заден план

В сложния танц на електротехниката трио от основни елементи заема централна сцена: индуктивност, съпротива и капацитет.Всеки носи уникални черти, които диктуват динамичните ритми на електронните вериги.Тук ние тръгва...на 1970/01/1 1660

-

CR2430 Изчерпателно ръководство за батерията: Спецификации, приложения и сравнение с CR2032 батерии

Какво е CR2430 батерия?Предимства на батериите CR2430НормаCR2430 Приложения на батериятаCR2430 еквивалентCR2430 срещу CR2032Размер на батерията CR2430Какво да търсите, когато купувате CR2430 и еквивалентитеЛист с данни PDFЧесто задавани въп...на 1970/01/1 1559

-

Какво е RF и защо го използваме?

Технологията на радиочестотната (RF) е ключова част от съвременната безжична комуникация, което позволява предаване на данни на дълги разстояния без физически връзки.Тази статия се задълбочава в основите на RF, обяснява...на 1970/01/1 1543

-

CR2450 срещу CR2032: Може ли вместо това батерията да се използва?

Литиевите манганови батерии имат някои прилики с други литиеви батерии.Високата енергийна плътност и дългият живот на експлоатацията са общите характеристики, които имат.Този вид батерия спечели доверието и благоскл...на 1970/01/1 1514