Научете се да спойка: задълбочено ръководство

Появането е важно умение за изграждане на електронни устройства.Той се нуждае от прецизност, знания и правилните инструменти, за да осъществява силни и надеждни връзки.Това ръководство обяснява важните техники и материали за добро запояване, като например избор на правилното запояване на желязо и разбирането как потокът помага да се направят перфектни спомени.Той обхваща различни ютии за запояване и техните приложения, като подчертава значението на контрола на температурата, за да защити частите и да гарантира тяхната издръжливост.Ръководството подчертава също така, използвайки правилния тип спойка, като се фокусира върху традиционните и новите сплави за по -добра сила на ставата и производителността при различни условия.Като подробно описва как да се калае и да поддържа съвети за запояване и да обхваща както основни, така и усъвършенствани методи за запояване, това ръководство дава на читателите уменията да извършват прецизно и ефективно запояване в много електронни проекти.

Каталог

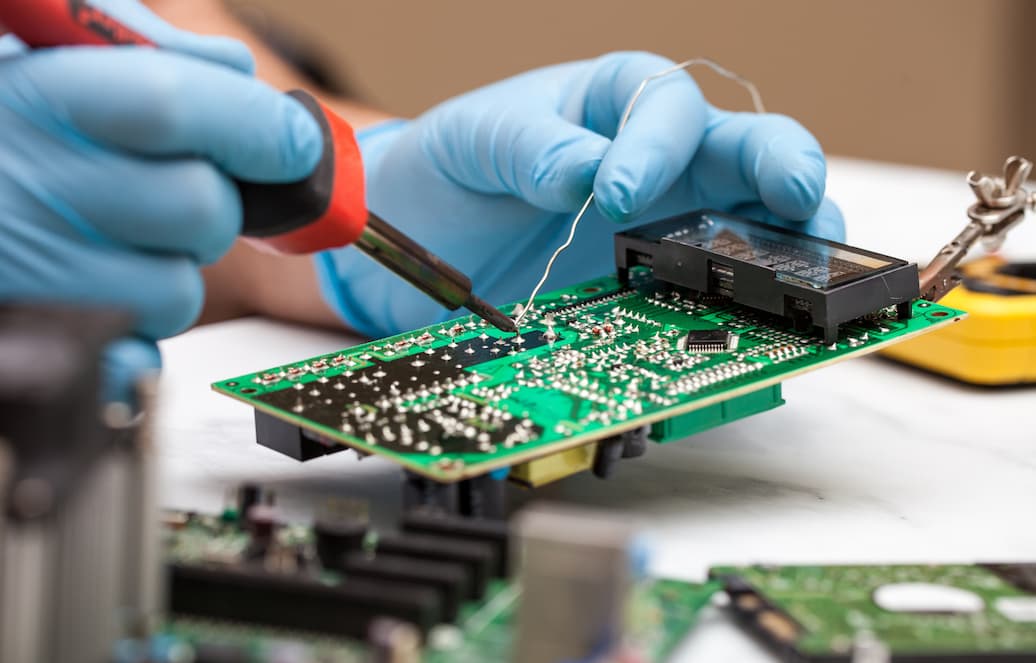

Фигура 1: запояване

Появката желязо

Появката на желязо е важен инструмент за сглобяването на електрониката, използвано главно за запояване, което включва присъединяване към два или повече електронни компонента чрез топене на спойка около тях.Този процес създава постоянна връзка между компонентите и платката.Основната функция на запояващото желязо е да загрее спойка, стопанин на метална сплав, докато тя се разтопи и влезе в ставата между два детайла, като компонентна олово и точка за контакт на платката.

Фигура 2: Появката желязо

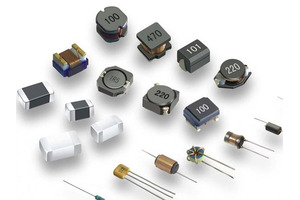

Нуждаете се от ютия за запояване, за да прикрепите компоненти към дъските на веригата.Той осигурява топлина за разтопяване на спойка, което му позволява да тече и запълни малките пропуски между щифта на компонента и подложката на платката.След като спойка се охлади, тя се втвърдява, образувайки електрическа и механична връзка, която осигурява компонента към дъската.Този процес кара електронните устройства да работят правилно.Чрез този метод компоненти като резистори, кондензатори и интегрални схеми са здраво прикрепени към PCB, образувайки сърцевината на безброй електронни устройства.

Видове ютии за запояване

Фигура 3: Появащи се с ниска и висока мощност

Ютии за запояване с ниска мощност

Завършването на ютии с мощност от 15 до 40 вата са идеални за деликатна електронна работа.Те са идеални за задачи като закрепване на компоненти към платки, където прекомерната топлина може да повреди чувствителни части.По -ниската мощност позволява прецизен контрол на температурата, намалявайки риска от прегряване на спойка или деликатни компоненти.Тези ютии обаче се загряват по -бавно и могат да се борят за поддържане на постоянна температура по време на удължена употреба или при работа с компоненти, които имат висока топлинна маса.

Появащи се с висока мощност

Завършването на ютии с мощност от 60 до 100 вата или повече са проектирани за задачи, които изискват бърза и постоянна висока топлина.Тези инструменти са важни за събирането на по -големи части или дебели проводници, тъй като се нуждаят от силна и стабилна топлина, за да направят твърди спомени.Ютиите с висока мощност също са подходящи за непрекъснати, взискателни задачи за запояване, поддържащи високи температури без термично отпадане.Тази надеждност е полезна при професионални настройки, където ефективността на времето и бързата пропускателна способност са важни.

Предимства за запояване на контролирани температури

Постоянното качество и надеждност гарантира еднакви спомени, предотвратяващи слаби петна и повреди в електронните вериги.

Подобрената безопасност на компонентите прилага прецизна топлина, като се избягва топлинният шок и свързаните с топлина увреждане на чувствителните компоненти.

Подобрената скорост и ефективност на запояване елиминира необходимостта от ръчни корекции на температурата, ускорявайки процеса на запояване.

Намаляването на отпадъците и преработката намалява дефектите и преработката, запазвайки ресурсите и минимизиране на отпадъците.

Управление на температурата за предотвратяване на повреди и осигуряване на висококачествено запояване

Ето стратегии за ефективно управление на температурата:

Първо, изберете запояване на ютии и съвети, които поддържат постоянни температури.Изберете съвети въз основа на тяхната топлинна проводимост и капацитет за поддържане на температура, тъй като тези фактори влияят на доставката на топлина до спойната става;

Второ, редовно калибриране на оборудване за запояване, за да се осигурят точни температурни дисплеи.Поддържайте оборудването чрез почистване и подмяна на износени съвети, за да осигурите ефективен и контролиран топлопренос;

Трето, системи за обратна връзка за температурата: Използвайте усъвършенствани станции за запояване със системи за обратна връзка за температура за подобрена точност.Тези системи регулират мощността, за да поддържат зададената температура, компенсирайки промените в термичното натоварване и температурата на околната среда;

Тогава операторите трябва да бъдат обучени не само в техники за запояване, но и в значението на контрола на температурата.Те трябва да знаят как да четат и регулират настройките на блоковете, контролирани от температурата и да разпознават признаци на неправилни приложения за температура;

И накрая, контролирайте средата на запояване, за да предотвратите колебанията на температурата на околната среда.Инсталирането на климатични или отоплителни системи за поддържане на стабилна среда помага да се предотврати непоследователни съединения на спойка.

Спойка

Solder е стопанища с метална сплав от създаване на постоянни връзки между метални парчета в електрониката и водопровод.Той трябва да намокри материалите, към които се присъединява ефективно, да бъде лесен за използване и да поддържа механична якост.Докато композициите на спойка варират, традиционният микс е калай и олово.

Фигура 4: Спойка

Един исторически разпространен състав на спойка е 60% TIN и 40% олово.Тази евтектична смес се разтопява между 183-190 ° C (361-374 ° F) и преходите плавно между твърди и течни състояния.Тази сплав балансира механичната якост с лекота на използване, което я прави популярен за ръчно запояване.Той произвежда лъскаво покритие при охлаждане, което показва добре направена фуга.

Разработени са оловни спойници за справяне с проблемите на здравето и околната среда.Въпреки това, SOIDER на Tin-Lead остават в употреба, когато опциите без олово не могат да отговорят на нуждите на производителността, като например във високотемпературни среди.Соядите на олово се припоят по-лесно, тъй като те се стопят при по-ниски температури и мокри повърхности по-ефективно от много алтернативи без олово.

Сортове спойка и техните приложения

Fine vs. Dest Solder: Разграничаване на употребите в електронните приложения

Спойка се предлага в различни диаметри, всеки пригоден за конкретни задачи.Фината спойка с диаметър между 0,010 до 0,031 инча е идеална за прецизна работа като запояване на гъсто опаковани печатни платки (PCBs), където компонентите са близо един до друг.По-малкият му диаметър осигурява по-добър контрол и намалява риска от създаване на мостове за спойка между близките щифтове на компоненти като микроконтролери или устройства за монтиране на повърхност (SMD).

Дебелата спойка, обикновено с диаметър над 0,062 инча, се използва за задачи, които изискват повече спойка, като свързване на по -големи компоненти и проводници или работа с електроника за захранване.Дебелата спойка превъзхожда ефективния топлопренос, най-добре за фуги с висок ток или големи топлинни маси.Това свойство позволява на спойника да тече бързо и равномерно да образува силни и надеждни връзки и ускорява процеса на запояване.

Изборът между фина и дебела спойка зависи от физическите и топлинните нужди на компонентите.Фината спойка често се избира за чувствителна електроника, където прекомерната топлина може да повреди деликатни части.Дебелата спойка е предпочитана бързо да охлажда и да се втвърди ставата, без да се прегрява на близките райони.

Специални априни: Проучване на подобрена сила на ставата с добавени материали

Отвъд традиционната спойка с олово-кабинета, има пощеци с добавени материали, като сребро, за повишаване на силата и производителността на ставите.Сребърните спойници са ценени както в електрониката, така и в водопроводите за техните превъзходни механични свойства и по-ниски точки на топене в сравнение с чисти пощенски оловни кавги.

В електрониката добавянето на сребро подобрява проводимостта и устойчивостта на термична умора, което го прави идеален за високочестотна или високотемпературна среда.Например, сребърната спойка се използва в автомобилни приложения, аерокосмическа електроника и слънчеви панели, където ставите трябва да издържат на строги условия.

Повишената сила на ставата от среброто намалява риска от механична недостатъчност.Освен това среброто понижава точката на топене на спойка, намалявайки топлинния стрес върху компонентите по време на процеса на запояване.Въпреки това, по -високата цена на среброто прави тези попечители по -малко икономични за стандартните приложения.Използването им е оправдано в ситуации, при които дългосрочната надеждност и производителност са по-важни от първоначалните разходи.

Роля на потока

Потокът е необходим при запояване, тъй като подготвя метални повърхности за прилагане на спойка.Нейната работа е да почиства и да прави тези повърхности, като гарантира, че те са без оксиди и замърсители, които могат да отслабят връзката.Когато металите се нагряват по време на запояване, те са склонни да се окисляват при контакт с въздух.Това окисляване създава непроводим метален оксиден слой, който пречи на правилната адхезия на спойка.

Когато потокът се нанася и се нагрява върху метална повърхност, той активира и отстранява тези оксиди и ефективно почиства повърхността.Това излага чистия метал отдолу, което позволява на спойника да се свърже по -ефективно.Flux също подобрява свойствата на овлажняване на спойка, което означава, че спойникът може да се разпространи равномерно и да осъществи по -добър контакт с метала, добър за създаване на силна електрическа и механична връзка.

Фигура 5: Поточен поток

Видове поток

Ето някои често срещани типове потоци, използвани при запояване:

• Росински поток: Изработен от естествена смола, извлечена от борови дървета, розинският поток се използва при електрическо и електроника за запояване.Той предотвратява окисляването при температури на запояване и е леко в действието си.Има три подтипа на базата на нивото на активност: Rosin (R), Rosin Activing (RA) и Rosin Mackly Actived (RMA).Fluxes RA и RMA съдържат добавки, които подобряват тяхното почистване, което ги прави полезни за повърхности с повече окисляване.

Фигура 6: Поток на рин

• Водно разтворим поток: Тези потоци са по-агресивни от тези на базата на рози и могат да бъдат измити с вода след запояване.Те се използват във водопроводни и приложения с висока чист.

• Несъцеден поток: Проектиран да сведе до минимум почистването след продажбата, без чистите потоци оставят минимални остатъци, които са непроводими и некорозивни.Те са чудесни за това, че как изглежда сглобяването има значение и кога допълнителното почистване може да навреди на деликатните части.Използват се не чисти потоци при създаването на потребителска електроника, тъй като те помагат за ефективна и обработка на мащабно производство.

Фигура 7: Без чист поток

• Киселинен поток: Този силно корозивен поток се използва за неелектронни приложения като работа с ламарина и водопровод с медни тръби.Той премахва окисляването, но не е подходящ за деликатна електроника, тъй като може да корозира платките и компонентите.

Съветът за запояване

Фигура 8: Съветите за запояване

Видове съвети

Конични съвети

Коничните съвети или съветите на конуса имат остра, подобна на конуса форма, която ги прави многостранни за прецизни задачи за запояване.Тесната им точка позволява достъп до тесни пространства, което позволява подробно запояване на чувствителни компоненти, без да нарушава съседните зони.Този съвет е ефективен за прецизно запояване на кръстовища или между тясно опаковани клиенти, осигурявайки точност и минимално смущение.

Фигура 9: Коничен съвет за запояване

Заострени съвети

Определените съвети имат по -остър край от коничните съвети, подобряващи точността и насочване на топлината към по -малки цели.Този дизайн е добър за подробно запояване на печатни платки (PCBs), където се изисква точна топлина.Оценяваните съвети се отличават с адресирането на отделни стави на спойка и навигацията на гъсто населените електронни сглобки, осигурявайки точна точност, добра за висококачествена схема.

Фигура 10: Оценен съвет за запояване

Съвети за отвертка

Съветите на отвертката имат плосък, подобен на отвертка край, което ги прави оптимални за запояване на големи повърхностни площи, които изискват значително разпределение на топлина.Тези съвети улесняват бързия пренос на топлина върху по -големи площи, идеални за запояване на проводници или компоненти, които се нуждаят от бързо отопление.Тяхната широка повърхност е полезна за равномерно отопление и калайдинг проводници, оптимизиране на процесите в настройките на производството с голям обем.

Фигура 11: Съвет за запояване на отвертка

Съвети за длето

Съветите на длето съчетават функционалностите на плоски и заострени накрайници, включващи широк, плосък край, който леко се стеснява.Този дизайн балансира ефективното пренос на топлина и целевото приложение, което ги прави подходящи както за големи компоненти за запояване, така и за подробни задачи.Оценявани в професионална среда, съветите на длето поддържат различни приложения, от влачене на завояване до преодоляване на множество пинове едновременно, осигурявайки универсален инструмент в арсеналите за запояване.

Фигура 12: Съвет за запояване на длето

Съвети за скоби

Bevel Tips смесва характеристиките на коничните и длетовите съвети, което ги прави адаптивни за общо запояване в различни размери на компонентите.Техният дизайн позволява прецизно, но силно запояване, идеално за подробни електронни задачи и по -тежки приложения, изискващи ефективен пренос на топлина към по -големи подложки или проводници.Тази двойна функционалност прави съветите на скоби за техници, нуждаещи се от баланс между детайли и мащаби при запояването на задачите.

Фигура 13: Съвет за запояване на скоби

Съвети за нож

Съветите на ножовете са изработени за влачене на запояване, където върхът се влачи по серия от щифтове или подложки, за да се създадат множество връзки на спойка с едно движение.Този тип съвет е безценен за ефективно обработка на множество фуги, на повърхностни устройства на PCB.Формата, наподобяваща нож, позволява непрекъснато запояване през връзки, без да повдига желязото и повишаване на производителността при специфични операции за запояване.

Фигура 14: Съвет за запояване на нож

Поддръжка на върха

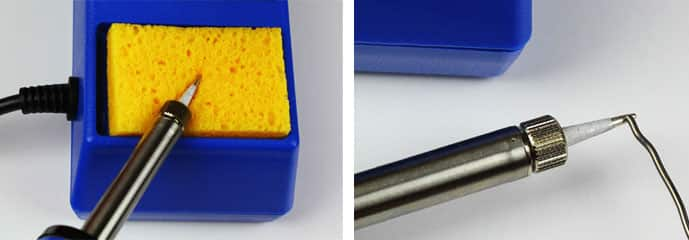

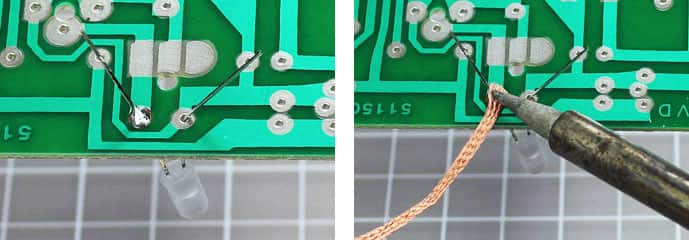

Два често срещани метода за почистване на върха се използват влажна гъба и използване на метална вълна.

Влажна гъба: Този традиционен метод включва изтриване на горещия връх за запояване върху мокра гъба.Основното предимство е, че той ефективно премахва старите остатъци от спойка и потока, без да е прекалено абразивен.Влагата бързо охлажда спойка, което улеснява изтриването.Въпреки това, внезапното охлаждане може да причини термичен шок, потенциално да повреди върха във времето и да намали живота му.

Метална вата: Метална вата, често изработена от месинг или неръждаема стомана, осигурява различен метод за почистване.Изтриването на върха срещу металната вълна го почиства, без да причинява рязко охлаждане, намаляване на топлинното напрежение и евентуално удължаване на живота на върха.Въпреки това, абразивната природа на металната вълна може да износва върха, ако се използва твърде много.

Фигура 15: Два общи метода за почистване на върха

Тин

За да започнете процеса на калайнг, първо се уверете, че върхът е чист, като използвате влажна гъба или метална вълна.След това загрейте запояването на желязото до работната му температура.След като се нагреете, докоснете малко количество спойка директно към върха и внимателно покрийте целия връх с разтопената спойка.Накрая, избършете накратко върха върху почистващ материал, за да премахнете излишната спойка, оставяйки лъскаво покритие на върха.

Tinning е важен за поддържане на дълголетието и ефективността на върха на желязото за запояване.Чрез създаването на защитен слой, Tinning предотвратява окисляването и корозията, когато върхът е горещ и изложен на въздух.Добре торбичният връх повишава топлинната проводимост, което позволява по-ефективен и прецизен топлопренос на топлопредаването към спойната става.Редовният калайнг не само подобрява производителността, но и удължава живота на върха, като го поддържа чиста и добре поддържана, като по този начин намалява честотата на заместванията.

Техники за запояване

Ще изследваме различни техники за запояване, техните методи, употреби и съвети за най -добри практики.

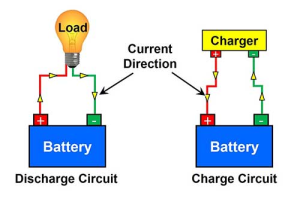

Меко запояване

Мекото запояване е най -често срещаната техника в електрониката.Той използва сплав с ниска точка на топене, смес от калай и олово или за по -безопасни опции, калай с мед или сребро.Температурата е сравнително ниска, около 250 ° C, подходяща за чувствителни към топлина електронни компоненти.

За да започнете запояване, започнете с подробно почистване на повърхностите, които трябва да се присъединят, като се уверите, че всички масла и окисляване се отстраняват.След това нанесете поток върху повърхностите, за да предотвратите окисляването по време на процеса на запояване.Загрейте ставата с помощта на запояване на желязо, след което нанесете спойка, което му позволява да тече свободно над ставата, за да създаде сигурна връзка.За оптимални резултати използвайте запояване на желязо със съответния размер на върха, за да поддържате по -добър контрол на топлината и да избегнете прегряване на компонентите, което може да доведе до повреда.Уверете се, че спойникът се разпределя равномерно, за да постигне надеждна и трайна връзка.

Трудно запояване

Трудното запояване или спояване използва по-висока сплав на топене, месингова или сребърна сплав при температури, вариращи от 600 до 900 ° C.Той е подходящ за присъединяване към метални части във водопровод, HVAC системи и други ситуации, изискващи силни фуги.

Първо, уверете се, че всички повърхности са щателно почистени.След това нанесете потока върху областта, за да предотвратите окисляването, когато е изложен на високи температури.След това загрейте частите с факла и внимателно нанесете спойка.Важно е да загреете стабилно старателно, без да прегрявате околния метал.Винаги носете оборудване за безопасност, като ръкавици и защита на очите, за да се предпазвате от високи температури и потенциални метални пръски.

Презаредно запояване

Рефлингът за запояване се използва в производството на печатни платки (печатни платки) за едновременно спойка за множество компоненти.Тази техника включва прилагане на паста за спойка (смес от поток и частици на спойка) върху дъската, поставяне на компоненти отгоре и след това нагряване на монтажа в фурна за презареждане.

За да сглобите печатна платка (PCB), започнете с прилагане на паста за спойка върху дъската с помощта на шаблон.След това внимателно позиционирайте компонентите върху дъската.След това стартирайте PCB през фурна за презареждане, като осигурите профил на контролирана температура.Следете температурата, за да предотвратите студените стави или прегрятите компоненти.И последно, уверете се, че пастата на спойка е свежа и се съхранява правилно, за да поддържа своята ефективност.

Вълново запояване

Вълновото запояване е масов процес на запояване на ПХБ, ефективен за компоненти с покритие през отвора.Тя включва преминаване на ПХБ върху вълна от разтопена спойка, която се придържа към открити метални зони, където е приложен поток.

Започнете с поставяне на всички компоненти на отвора върху PCB.След това приложете потока на дъното на PCB, за да улесните процеса на запояване.След това преминете PCB върху разтопена вълна на спойка с помощта на конвейерна система, като гарантирате, че спойка се придържа правилно.За оптимални резултати регулирайте скоростта на конвейера и височината на вълната, за да постигнете равномерно запояване в цялата дъска.Загрейте PCB, за да предотвратите термичния шок и да осигурите по -плавен поток на спойка.

Как да се спойка?

Преди да започнете някаква работа за запояване, важно е да приготвите своето запояване на желязо, като покриете върха му с спойка.Това помага на желязото да се загрее по -добре и да трае по -дълго, като предотвратява износване.Първо прикрепете върха към желязото и го включете, като зададете температурата до 400 ° C (752 ° F), ако можете да го регулирате.Почистете върха с влажна гъба, за да премахнете всякаква мръсотия или ръжда.След като почистите, загрейте върха малко и го докоснете с спойка, докато не бъде равномерно покрито.Трябва да направите това преди и след всяка употреба, за да поддържате върха в добра форма.С течение на времето върхът ще се износва и ще се нуждае от подмяна, ако стане груб или повреден.

Фигура 16: Тинкинг на върха

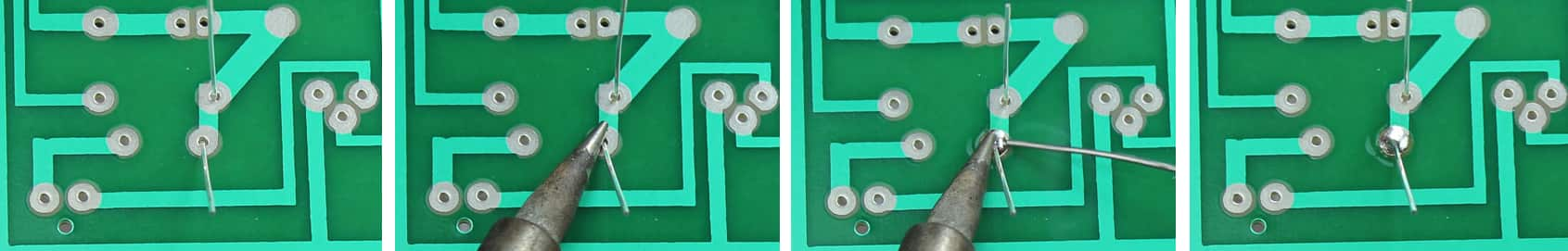

За да споявате светодиод към платка, започнете с поставянето на светодиодите в определените дупки.Завъртете дъската и огънете проводниците навън под ъгъл 45 градуса, за да ги поддържате в контакт с медната подложка.Захранване върху запояващото желязо и го поставете на 400 ° C.Загрейте ставата, като поставите върха на желязото както върху медната подложка, така и на LED олово за около 3-4 секунди.Това гарантира адекватно пренос на топлина.След това въведете спойка на ставата косвено, оставяйки топлината от ставата да разтопи спойка, за да образува трайна връзка.След като премахнете желязото, оставете спойката да се охлади естествено, за да постигне гладка, лъскава става с конуса, подобна на конуса.Подстригвайте всякакви излишни води, след като спойка се втвърди.

Фигура 17: Как да спойка (1)

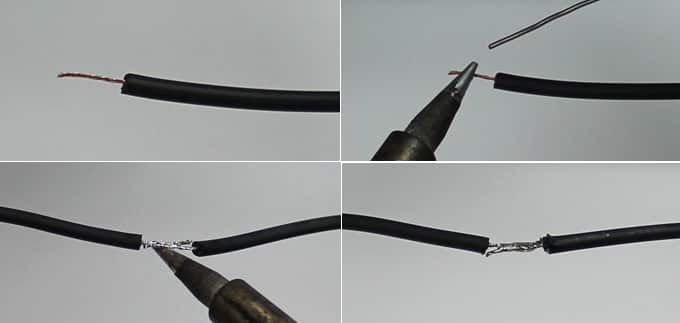

За да споявате проводниците заедно, започнете с отстраняване на изолацията от жителните краища и усукване на всякакви нанизани проводници, за да предотвратите разрушаването.Загрейте запояването на желязото, след това натиснете върха до един от проводниците за 3-4 секунди, за да го затопли.Нанесете спойка равномерно върху отопляемата жица и повторете това с втория проводник.След като и двата проводника се оправят, подравнете ги и загрейте ставата с желязото, за да разтопи спойка и на двата проводника, като осигури плътна връзка.Оставете ставата да се охлади естествено, преди да я изолира с тръби за свиване на топлина.Тази техника гарантира силна, трайна връзка, която издържа на физически стрес и електрическо износване.

Фигура 18: Как да споявате проводници(2)

Дезастраховането е добро за премахване на електронни компоненти или коригиране на грешки в запояване.Използвайте дезолдираща плитка (или спойка фитил), като я поставите върху ставата и я загрявате с вашето запояващо желязо.Плитката абсорбира разтопената спойка, чисто я отстранява от ставата.Работете внимателно с горещата плитка, за да избегнете изгаряния.За по -големи количества спойка използвайте смучене на спойка.Пригответе смукачката, като натиснете буталото, загрейте ставата, след това позиционирайте върха на смукача върху разтопената спойка и натиснете бутона, за да създадете засмукване, повдигайки спойка.Повторете според нуждите за изчистване на ставата.

Фигура 19: Дезолдинг

Често срещани проблеми с запояване

Излишъкът на спойка може да причини късо съединение чрез преодоляване на отделни връзки, рискуване на функционалността и безопасността на устройството.Ето методи за управление и премахване на излишната спойка:

Използване на спойка фитил: фитил на спойка или дезастраховане на плитки, се състои от фини медни живи кичури, които абсорбират спойка при отопление.За да го използвате, поставете плитката върху излишната спойка и натиснете отопляемия върх на желязото за запояване върху плитката.Докато спойка се топи, тя се поглъща в плитката, премахвайки я от предвидената зона.Уверете се, че желязото не е прекалено горещо, за да не повреди на плитката или платката.

Инструмент за Solder Sucker: Този инструмент е ефективен за по -големи петна от спойка.Смущакът на спойка е малка механична помпа, която вакуумира разтопена спойка при натискане на спусъка му.Загрейте спойка до разтопено състояние с появката желязо, след което бързо поставете върха на смучещия спойка върху разтопената спойка и я активирайте.Времето и позиционирането са важни за ефективна употреба.

Повтарянето и влаченето: Понякога затоплянето на спойка и влаченето й с върха на желязото за запояване може да бъде достатъчно за малки ексцесии.Този метод изисква стабилна ръка и контрол върху желязото за запояване, за да се избегне допълнително разпространението на спойка.

Превантивни мерки: За да предотвратите излишната спойка, използвайте само сумата за ставата.Загрейте старостта старателно, преди да нанесете спойка и отстранете проводника на спойка, преди да свалите топлината, за да избегнете прекомерен поток.

Заключение

Научаване как да се споявате добре за всеки, който работи с електронни устройства.Това ръководство обхвана инструментите, материалите и техниките, необходими за добро запояване.Той подчертава значението на избора на правилните инструменти, управлението на температурата и използването на правилните видове спойка и поток.Той обяснява различни видове запояващи ютии и техните употреби и ролята на потока при приготвянето на метални повърхности.Ръководството също така говори за грижата за съвети за запояване и подробни методи за запояване, показвайки необходимостта от прецизност и грижа във всяка задача.С тази информация читателите са по -добре оборудвани да се справят с различни работни места за запояване, като се уверят, че техните електронни проекти са трайни и работят добре във времето.

Често задавани въпроси [FAQ]

1. Какво никога не трябва да се използва при запояване?

Когато запоявате, избягвайте използването на материали, които могат да компрометират целостта на ставата или да представляват опасност за безопасността.Първо, не използвайте киселини или неизвестни химикали като поток, трябва да се прилагат само специфични потоци за запояване.В електрониката трябва да се избягват олово, базирани на олово поради рисковете за здравето и регулаторните ограничения.Материали като пластмаса, които могат да се стопят или излъчват вредни изпарения при високи температури, са неподходящи за директно запояване.

2. Кое е най -трудното нещо за спойка?

Алуминият се откроява като предизвикателство за спойка поради бързото му образуване на оксиден слой, когато е изложен на въздух.Този оксиден слой възпрепятства способността на спойка да се придържа към алуминиевата повърхност.Необходими са специални техники и потоци за ефективно спойка алуминий, което го прави по -сложна задача от запояване по -възприемчиви метали като мед или сребро.

3. Пиксец ли сте сребро преди запояване?

Да, маринованото сребро преди запояване е често срещана практика.Печеленето включва потапяне на среброто в лек киселинен разтвор за отстраняване на повърхностното окисляване и замърсители.Този процес почиства метала, като гарантира, че спойка се придържа правилно и образува силна, чиста връзка.Това е стъпка за постигане на професионален завършек в сребърното запояване.

4. Имам ли нужда от поток за спойка?

Потокът е необходим за запояване почти всички метали.Той служи за почистване и приготвяне на металните повърхности по време на отопление, което позволява на спойка да тече гладко и да се свърже ефективно.Без поток, спойка може да не се придържа добре, което води до слаби стави и потенциална повреда в електрическата или структурната цялост.Задължително е да използвате правилния вид поток за метала и спойка, с които работите, за да сте сигурни, че запояването работи добре.

5. Защо не мога да се качвам да си споявам желязо?

Ако не сте в състояние да кацате своя запояващ желязо, това е вероятно поради:

Окисляване на върха: Ако върхът се окисли, той няма да стопи правилно спойка.Почистете върха с влажна гъба, когато желязото е горещо.Ако окисляването е тежко, използвайте Tinner Tinner или сменете върха.

Неправилна температура: Ако температурата е твърде ниска, спойка няма да се стопи.И обратното, ако е твърде висока, спойка може да се изпари или изгори, предотвратявайки правилното калайнг.

Замърсяване: Уверете се, че върхът не е замърсен с други материали, което също може да попречи на спойника да се придържа.

За нас

ALLELCO LIMITED

Прочетете още

Бързо запитване

Моля, изпратете запитване, ние ще отговорим незабавно.

Прозрение за сензорите за налягане: функционалност, типове и употреби

на 2024/08/7

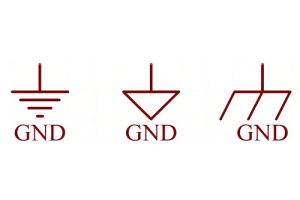

Методи за зареждане

на 2024/08/6

Популярни публикации

-

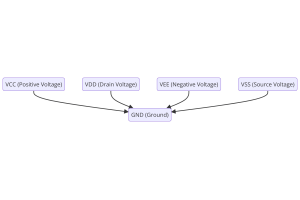

Какво е GND във веригата?

на 1970/01/1 3039

-

Ръководство за конектор RJ-45: RJ-45 Connector Color кодове, схеми за окабеляване, R-J45 приложения, RJ-45 таблици с данни

на 1970/01/1 2608

-

Видове конектори за влакна: SC срещу LC и LC срещу MTP

на 1970/01/1 2162

-

Разбиране на напреженията за захранване в Electronics VCC, VDD, VEE, VSS и GND

на 0400/11/13 2073

-

Сравнение между DB9 и RS232

на 1970/01/1 1790

-

Какво е батерия LR44?

Електричеството, тази повсеместна сила, тихо прониква във всеки аспект от ежедневието ни, от тривиални джаджи до животозастрашаващо медицинско оборудване, тя играе мълчалива роля.Въпреки това, наистина схващането на ...на 1970/01/1 1754

-

Разбиране на основите: Съпротива на индуктивността и заден план

В сложния танц на електротехниката трио от основни елементи заема централна сцена: индуктивност, съпротива и капацитет.Всеки носи уникални черти, които диктуват динамичните ритми на електронните вериги.Тук ние тръгва...на 1970/01/1 1706

-

CR2430 Изчерпателно ръководство за батерията: Спецификации, приложения и сравнение с CR2032 батерии

Какво е CR2430 батерия?Предимства на батериите CR2430НормаCR2430 Приложения на батериятаCR2430 еквивалентCR2430 срещу CR2032Размер на батерията CR2430Какво да търсите, когато купувате CR2430 и еквивалентитеЛист с данни PDFЧесто задавани въп...на 1970/01/1 1640

-

Какво е RF и защо го използваме?

Технологията на радиочестотната (RF) е ключова част от съвременната безжична комуникация, което позволява предаване на данни на дълги разстояния без физически връзки.Тази статия се задълбочава в основите на RF, обяснява...на 1970/01/1 1620

-

Изчерпателно ръководство за HFE в транзисторите

Транзисторите са решаващи компоненти в съвременните електронни устройства, което позволява усилване и управление на сигнала.Тази статия се задълбочава в знанията около HFE, включително как да изберете стойността на HFE ...на 5600/11/13 1563